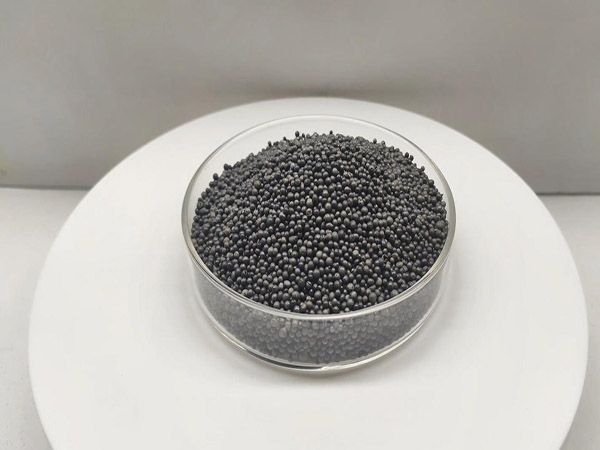

一、宝珠砂的核心特性

1、耐高温性:以优质铝矾土为原料,经高温电熔制成,耐火度≥1790℃,远高于硅砂。能稳定承受高温钢水冲击,减少铸件粘砂、烧结等缺陷,尤其适用于不锈钢、耐热钢等高温合金铸造。

2、低热膨胀性:热膨胀系数仅为硅砂的1/10,可有效避免铸件因热应力产生的裂纹、变形等缺陷,显著提升高精度铸件的成品率。

3、球形颗粒与流动性:颗粒呈球形,表面光滑,流动性很好,能轻松填充模具的复杂内腔、细小孔隙及深凹部位,减少包砂缺陷,降低清理和精整工作量。

4、高填充密度与透气性:紧密排列的球形颗粒可形成高强度铸型,同时减少粘结剂用量,降低生产成本。其透气性可排出铸造过程中产生的气体和液态热解产物,防止呛火和气孔缺陷。

二、宝珠砂在铸造工艺中的应用

1、树脂砂铸造:与树脂粘结剂配合使用,形成高强度、透气性好的型砂,满足树脂砂对型砂性能的要求。在同样的强度要求下,可比使用硅砂时减少树脂用量30%-40%,同时大大减小型芯砂发气量。

2、水玻璃砂铸造:与水玻璃结合,适用于水玻璃砂工艺。其低膨胀性可防止铸件产生膨胀缺陷,提高铸件尺寸精度。

3、熔模精密铸造:耐火度高,可代替锆英砂用于铸钢件熔模精铸的面层撒砂,提升铸件表面质量。例如,在玉柴发动机部件的生产中,宝珠砂的应用显著提高了铸件的成品率。

4、消失模铸造:粒形接近球形,流动性好,透气性强,可充填细长孔、铸件内夹角部分以及复杂内腔部分,且容易震实。高强度、不破碎、不粉化,回用性能好,能降低铸件生产成本,改善车间劳动环境。

5、V法铸造:适用于V法铸造工艺,其球形颗粒和良好流动性有助于形成高质量的铸型,提高铸件质量。

三、宝珠砂在金属铸件生产中的应用

1、碳钢与合金钢:如高锰钢、高铬铸铁等,宝珠砂的耐高温性和低膨胀性可减少铸件裂纹和变形,提高铸件质量。

2、铸铁与铸铜:如球墨铸铁件,需注意宝珠砂对石墨化膨胀的制约作用较弱,需适当设置冒口。对于铸铜件,宝珠砂的化学稳定性可减少粘砂和气孔。

3、有色金属:如铝、铜合金,宝珠砂的化学稳定性可减少粘砂和气孔,提高铸件表面质量。

客服1

客服1