1. 优异的耐火性能

-

高温稳定性:宝珠砂的主要成分是氧化铝或硅酸铝,耐火度可达1600℃以上,远高于石英砂(约1700℃但易烧结),能有效抵抗高温金属液的侵蚀,减少粘砂缺陷。

-

低热膨胀系数:热膨胀率仅为石英砂的1/10,避免因热胀冷缩导致铸型开裂或变形,提高铸件尺寸精度。

2. 轻量化与流动性好

-

密度低:宝珠砂为空心或低密度结构,密度约为石英砂的1/3~1/2,减轻铸型重量,降低搬运和操作强度。

-

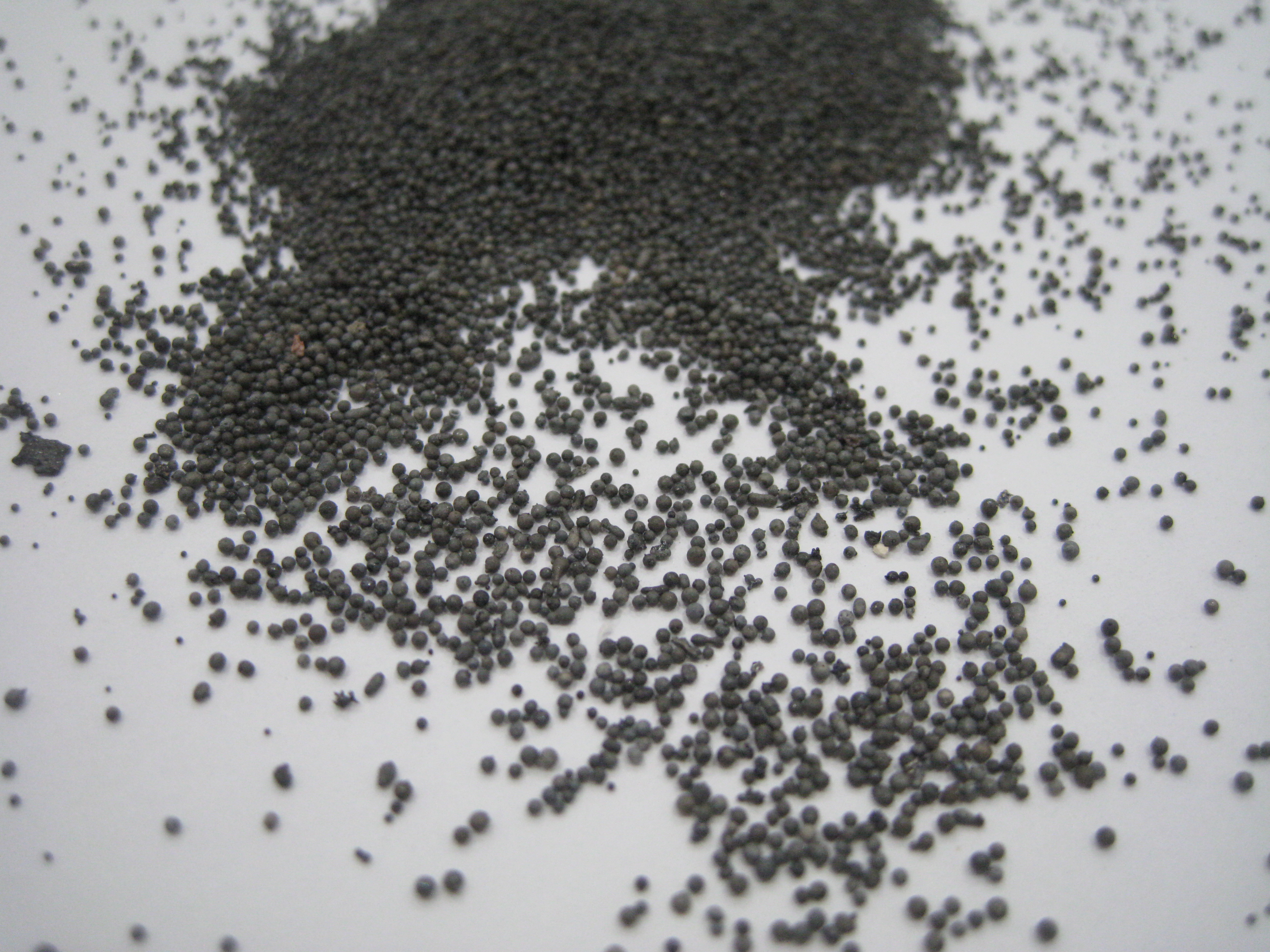

高流动性:球形颗粒形态使其填充性极佳,能紧密包裹泡沫模型(尤其是复杂腔体),减少死角,提高铸件表面质量。

3. 低热导率与缓冷效果

-

保温性能:宝珠砂的热导率较低,延缓金属液冷却速度,有利于补缩和减少冷隔、缩松等缺陷,特别适合厚壁或高合金铸件。

4. 化学惰性与抗粘砂性

-

不与金属反应:中性化学性质避免与熔融金属(如钢、铁、铝合金)发生化学反应,减少氧化夹杂和渗硫/渗碳问题。

-

易剥离性:烧结层薄且疏松,铸件脱砂容易,清理工时减少50%以上,表面光洁度提升。

5. 环保与复用性

-

无游离SiO₂危害:避免石英砂导致的矽肺病风险,改善工作环境。

-

高耐用性:强度高,破碎率低,可重复使用5~10次(石英砂通常3~5次),降低废砂处理成本和资源消耗。

6. 尺寸精度控制

-

球形颗粒均匀:粒度分布集中,透气性可控,减少铸件气孔风险,同时保持高尺寸稳定性(尤其对精密铸件)。

7. 经济性优势

-

综合成本低:虽然单价较高,但凭借复用率高、废品率低、清理成本节省等,长期使用更具经济效益。

应用场景建议

-

适合材料:高熔点合金(如不锈钢、高锰钢)、复杂薄壁件、要求高表面质量的铸件。

-

工艺搭配:常与消失模涂料配合使用,进一步防止渗透和提升表面光洁度。

注意事项

-

需根据铸件材质和尺寸选择合适粒径(通常20/40目至70/140目)。

-

初次使用需优化振动紧实参数,避免因流动性过强导致局部松散。

宝珠砂的综合性能使其在消失模铸造中能显著提升铸件质量、降低废品率,并兼顾环保与成本效益,是高端铸造领域的优选材料。

客服1

客服1